兴隆庄煤矿牢牢把握煤矿安全生产新形势、新要求,结合自身实际,利用新一代信息技术,持续深化“无监控不作业”系统与AI智能监管深度融合,构筑“无监控不作业,作业行为受监督”的煤矿作业现场可视化监控环境,推动安全治理模式向事前预防转型。

安全监管 “天眼”密布

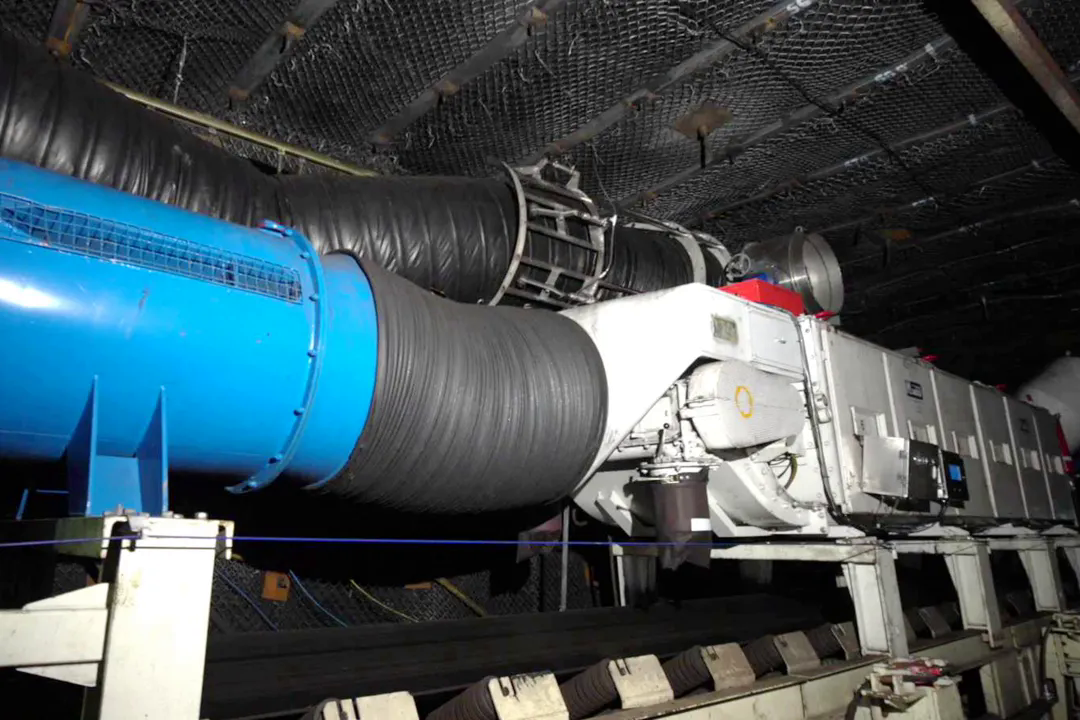

兴隆庄煤矿成立“无监控不作业”工作领导小组,实行“方案超前规划+定期会商研判+动态调度进展”工作机制,强化组织保障、技术保障和资金保障,依托矿井智能化建设,构建“1网络4通道”,即骨干传输网络和生产、通讯、视频和智能化虚拟专网通道,搭建“3平台1节点”,即工业视频综合管控平台、AI人工智能平台、网络安全防控平台和AI边缘计算节点,推动视频监控系统落实落地,取得成效。

截至目前,该矿采煤、采掘、安撤作业地点、主要机电硐室、重要场所等固定工作地点已实现视频监控全覆盖,整个工作面生产情况连续监控无死角。针对零星作业地点,采用无线摄像仪或单体录像设备,作为辅助视频监控手段,满足视频监控需要。为有效应对井下应急事故,提高应急响应效率,矿井还建设了应急视频监控系统,当发生应急事故时,能够第一时间布设传输网络连接现场视频,为应急快速反应提供了有力支撑。

预警分析 “智眼”如锋

为进一步提高“无监控不作业”系统对安全生产的保障作用,该矿坚持数字技术深度赋能,把系统建设和能源集团推广的AI人工智能深度融合,打造7大专业37个AI应用场景,实现了监控视频“智能分析、精准预警”。

设备监测全流程。通过AI算法模型持续监测采煤转载机运行状态,及时发现并处理煤流卡堵问题,可降低事故率,提升转载机运行效率。引入AI技术对煤仓状态进行实时监测与智能分析,提前预警预报煤仓事故,并联动控制系统停运给煤机和带式输送机,同时解决煤仓安全隐患发现不及时的难题,降低事故发生概率,提升作业效率。

保障安全下真功。借助大模型的机器视觉识别技术,结合设备运行状态数据,能够识别危险区域人员进入、人员摔倒等场景,实现掘进作业人工监管到自动监控的转变,减少现场监管人员,保障作业期间的人员安全,助力掘进作业提效、增安。

规范行为辩分明。通过识别人员规范性穿戴、危险区域人员误入、关键岗位人员作业状态等场景,经过AI推理运算综合分析,联动现场广播及设备,发现异常时现场语音提醒、控制设备闭锁或停机,系统同步发出预警信息并播报语音提醒值班人员进行分级处置,规范员工行为,保障员工作业安全。

隐蔽工程一扫清。使用专用摄像仪对施工过程动态监管,视频实时上传并进行智能核验,孔深不足时及时进行声光告警。并具有施工计划管理、识别结果查询、施工深度核验、施工数量统计等功能,便于工程核验和监管,提高监管时效性与准确性,降低人工核验工作量80%。

优化工艺“脑筋”灵。依据煤泥水浓缩的工艺原理和生产技术参数构建AI预测模型,利用生产历史数据训练AI模型,将采集到的数据自动送入模型,经AI模型的综合分析,精准预测加药量,依靠自动加药装置,形成煤泥水浓缩加药智能控制系统,达到最优的煤泥水浓缩沉降效果,并持续监控关键工艺参数,进行自学习自优化,不断提升实时调控的精准度。

安全保障“数智”联通

井下视频监控系统是构筑井下生命防护工程的关键环节,能够有效防范事故发生。为此,兴隆庄煤矿在全力保障安全稳定生产的前提下,积极有序推进视频监控系统建设工作。

该矿积极顺应新一代数智技术快速发展趋势,结合矿井生产特点和系统运行情况,建立健全制度体系,加强资金设备投入,开展技术人才培养,超前谋划规范数据接入标准,做到“应接尽接、能联尽联”,进一步创新应用视频传输技术,深挖视频监控应用场景,建设人工智能融合分析,构筑“无监控不作业、作业行为受监督”的煤矿作业现场可视化环境,及时发现制止“三违”行为,真正推动安全治理模式向事前预防转型。

据悉,自“无监控不作业”系统运行以来,该矿作业人员规范及标准作业意识明显提高,现场作业自觉按照标准流程,由人为因素导致的安全质量问题明显减少,管理人员较好实现了对矿井生产过程的实时监控和管理,可以在地面远程掌握井下生产动态,进行高效的指挥调度和资源配置。当设备产生故障时,通过实时监控能迅速发现,及时安排维修,减少设备停机时间,保证生产的连续性。当现场出现问题时,通过监控回放能够准确查找原因,帮助制定措施方案,快速解决问题。同时,存储的视频资料还可作为实操培训内容,全面提升了职工培训直观性和时效性。

随着创新发展新模式的疾速步伐,煤矿智能化建设进入加快发展、纵深推进新阶段。下一步,兴隆庄煤矿将持续加大推进力度,完善政策措施,把视频监控系统建设和应用情况纳入日常安全监管,持续拓宽AI视频识别技术在安全生产上的应用,充分利用视频监控系统探索数字化监管新模式,着力建设全点位人工智能场景,依靠科技进步和科学管理,实现重点区域全覆盖,推动矿井安全监管能力取得新提升,借助智能化技术提升安全生产管理水平,进一步提升矿井安全保障能力。